Manual de Treinamento de Tratamento de Caldo

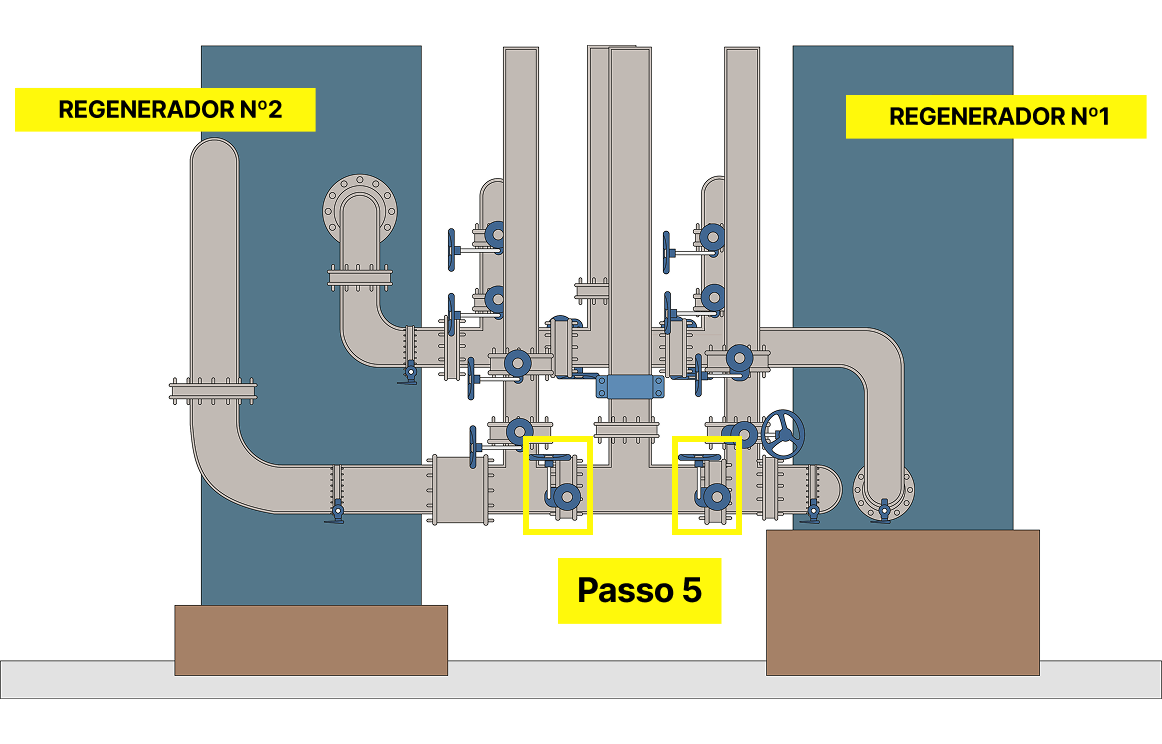

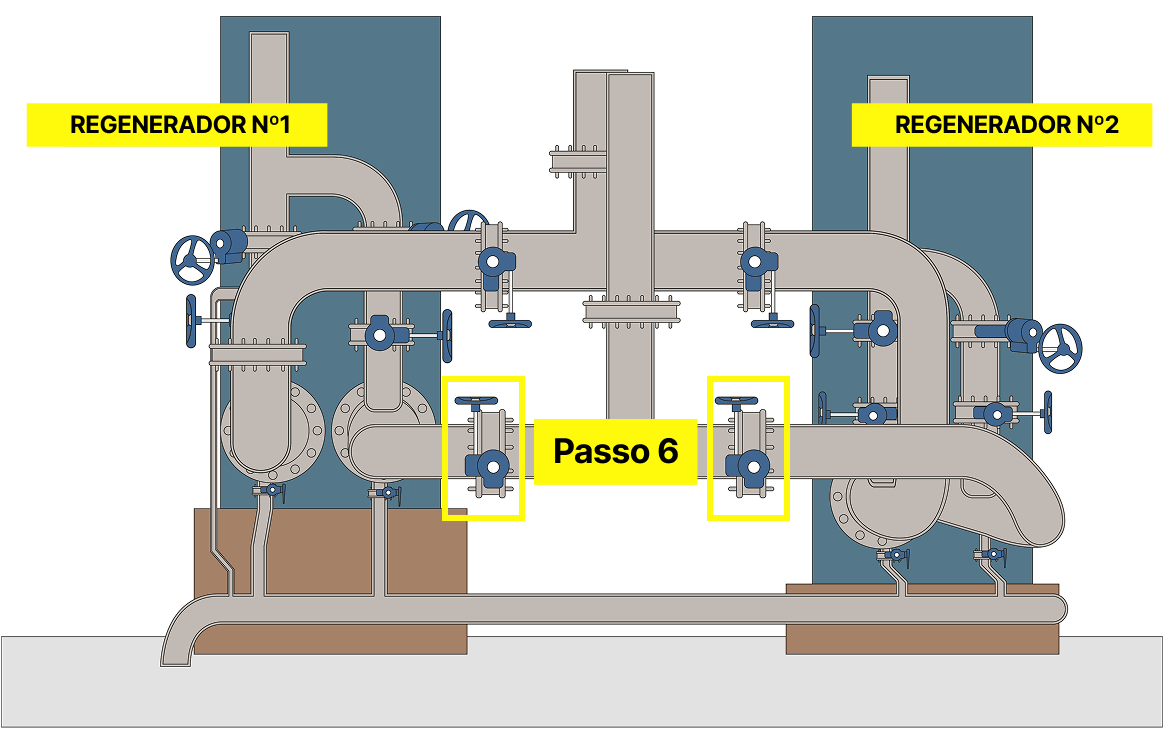

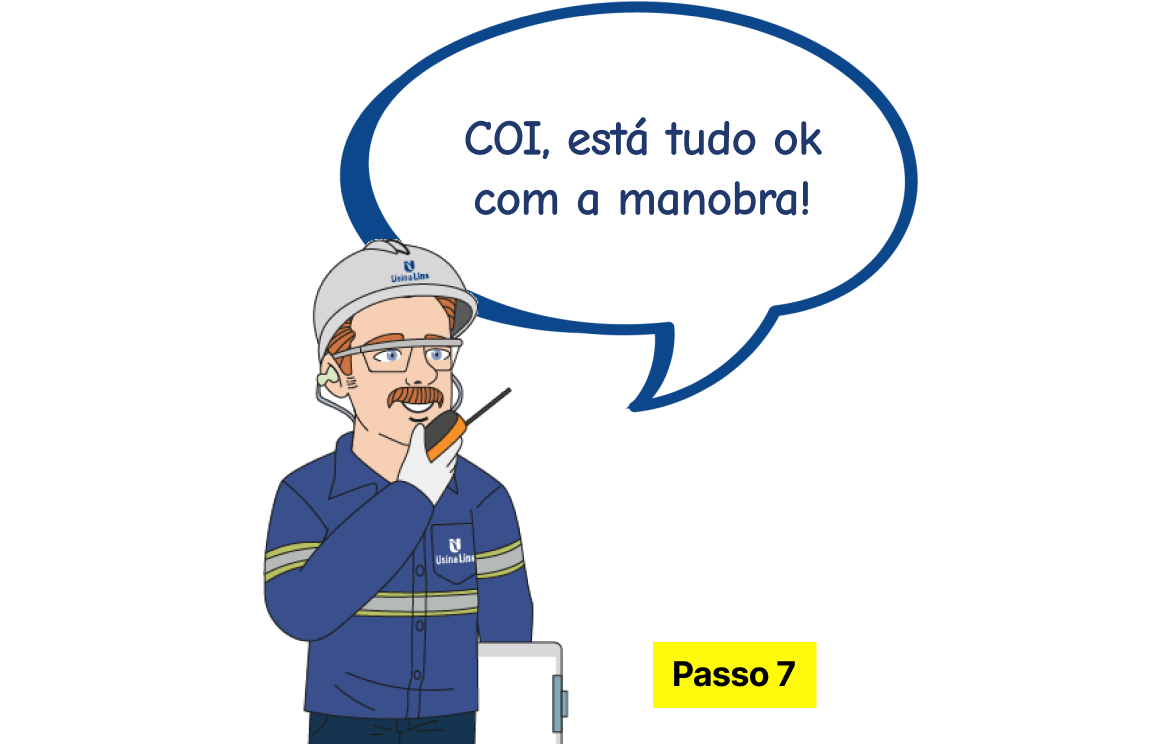

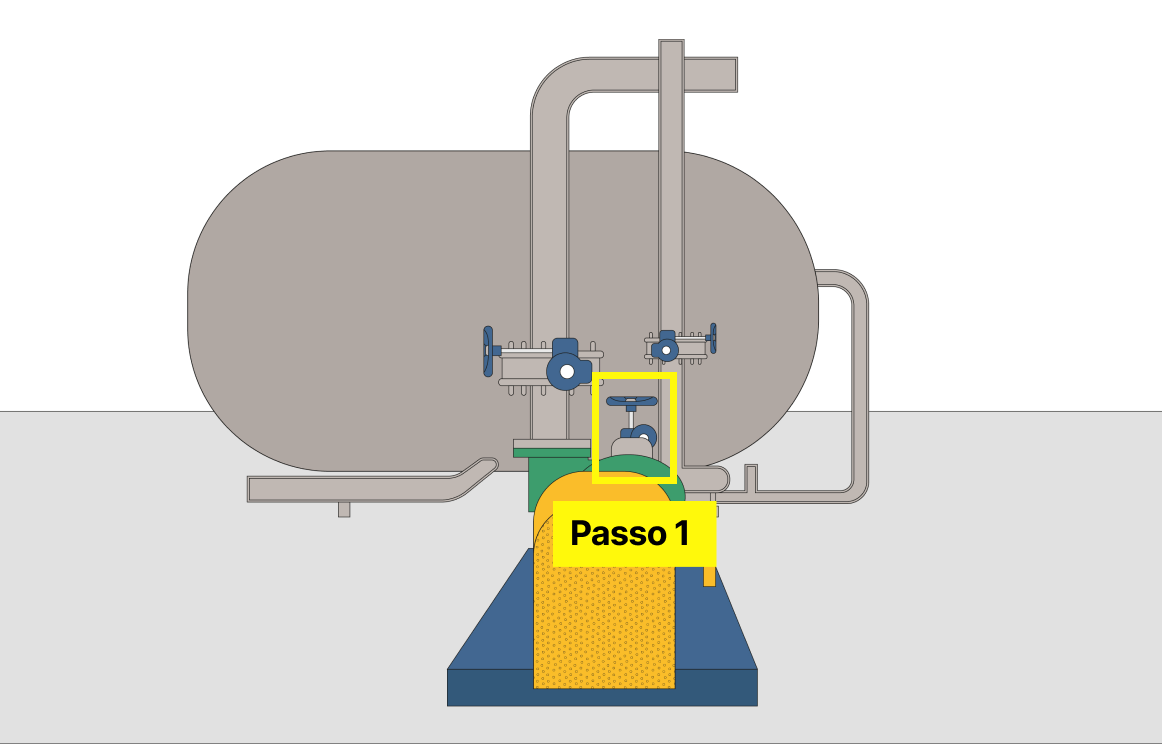

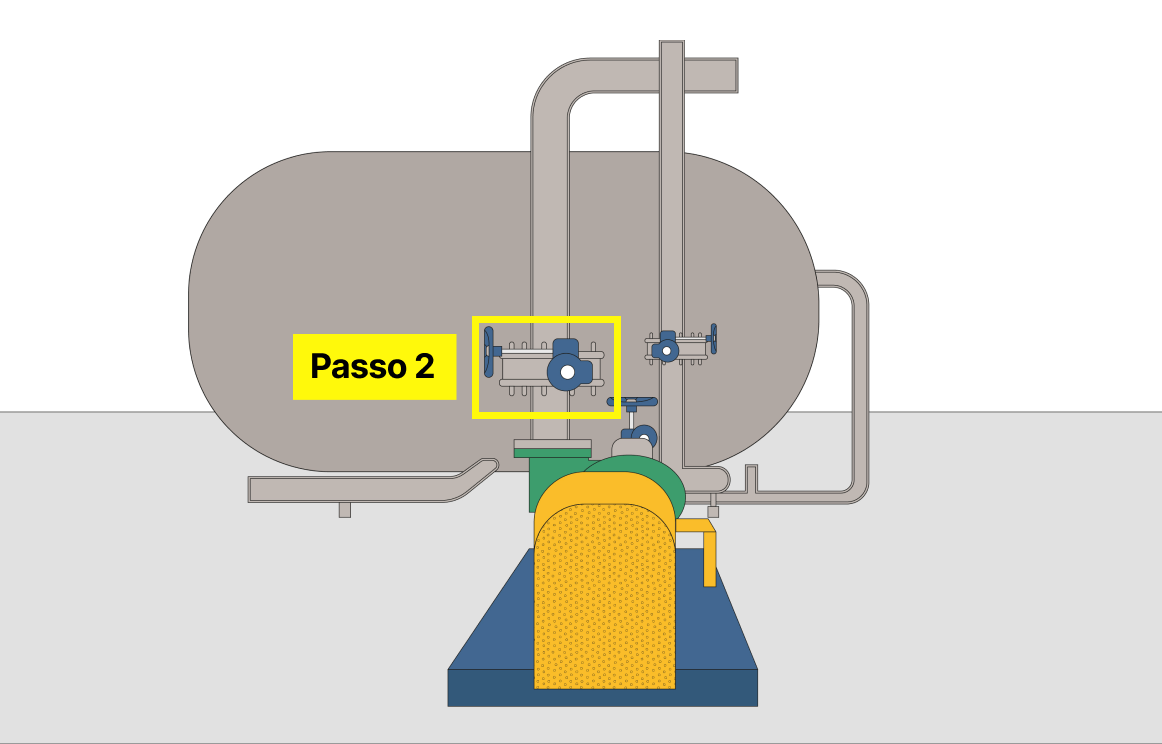

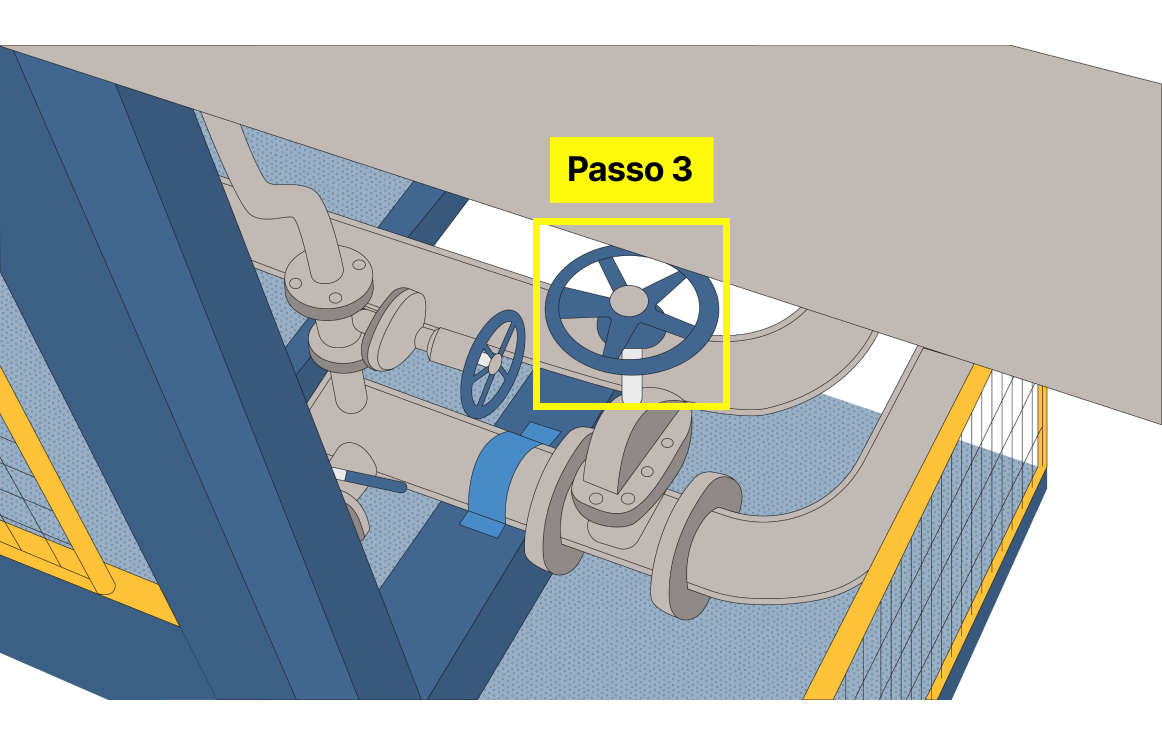

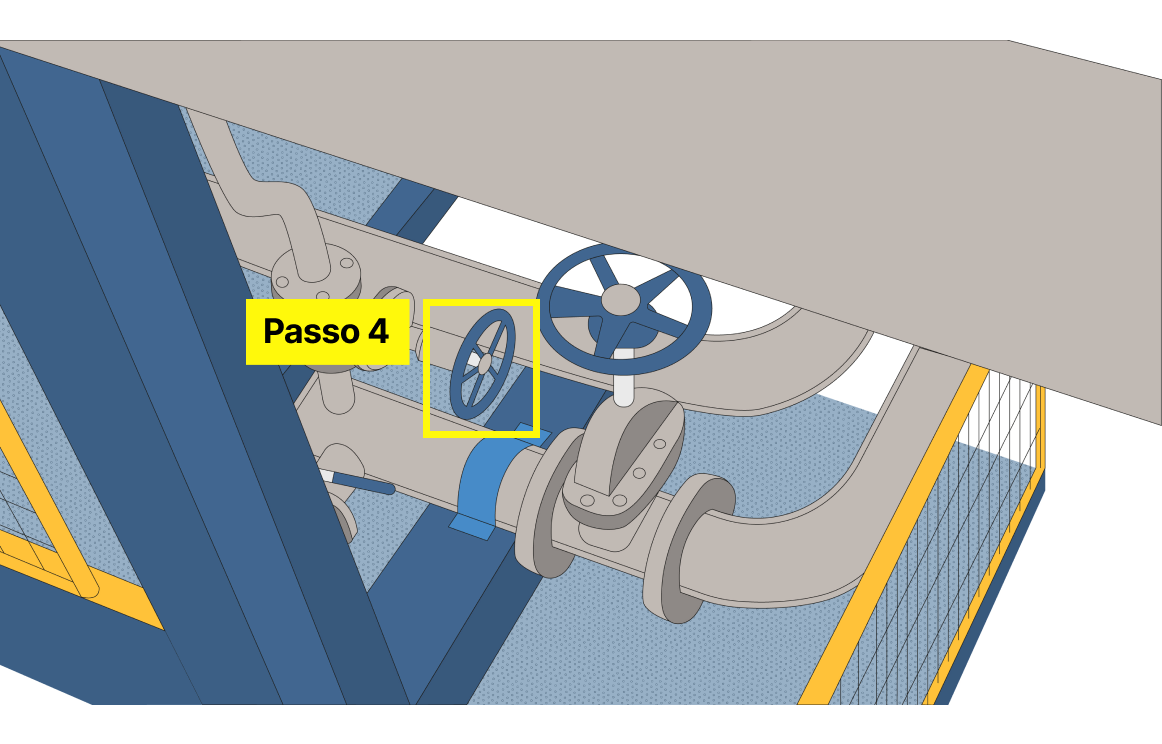

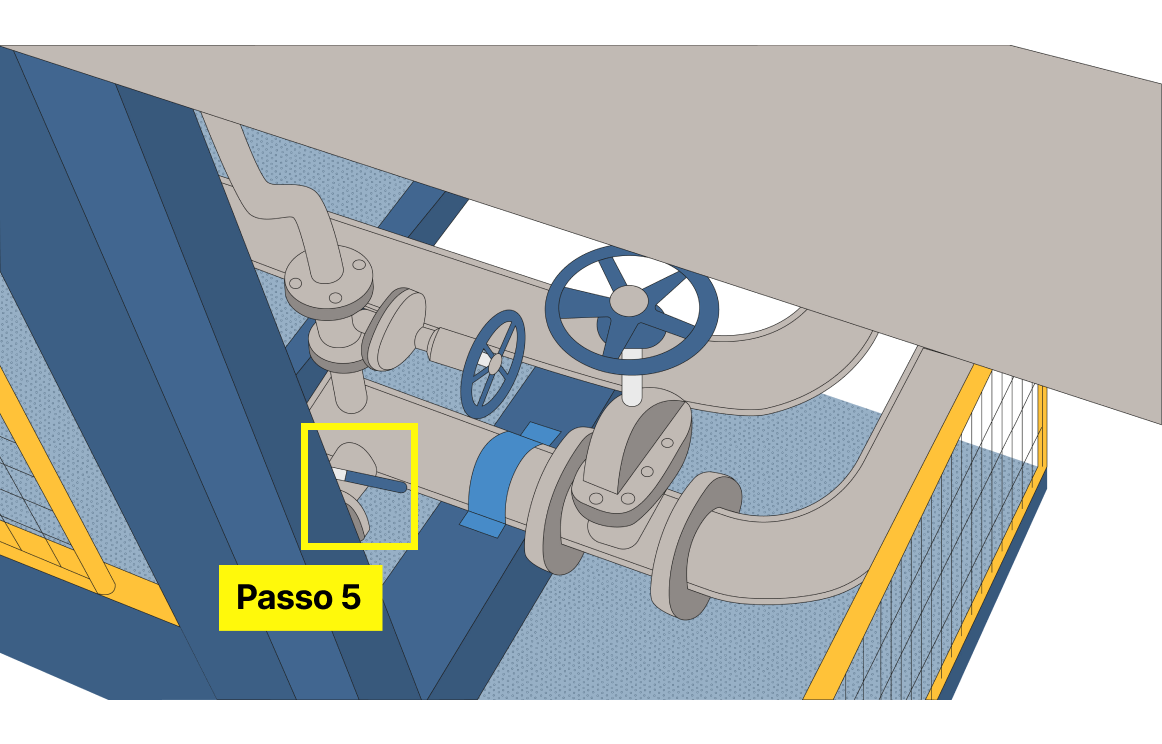

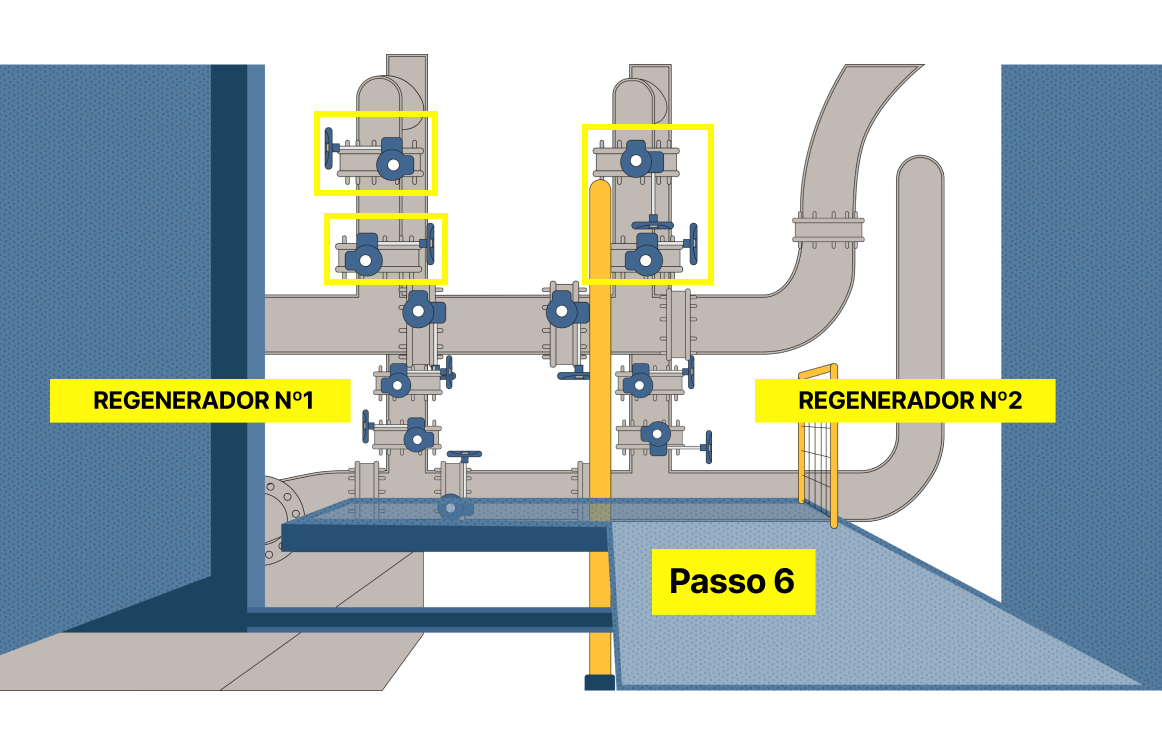

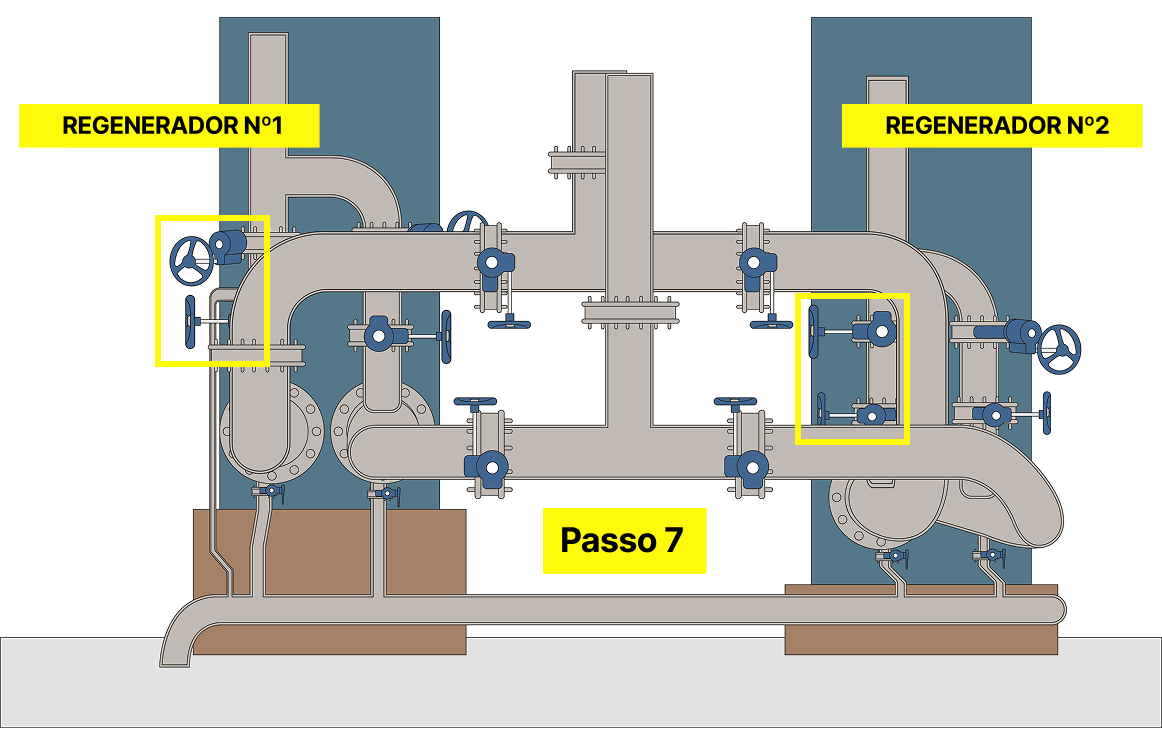

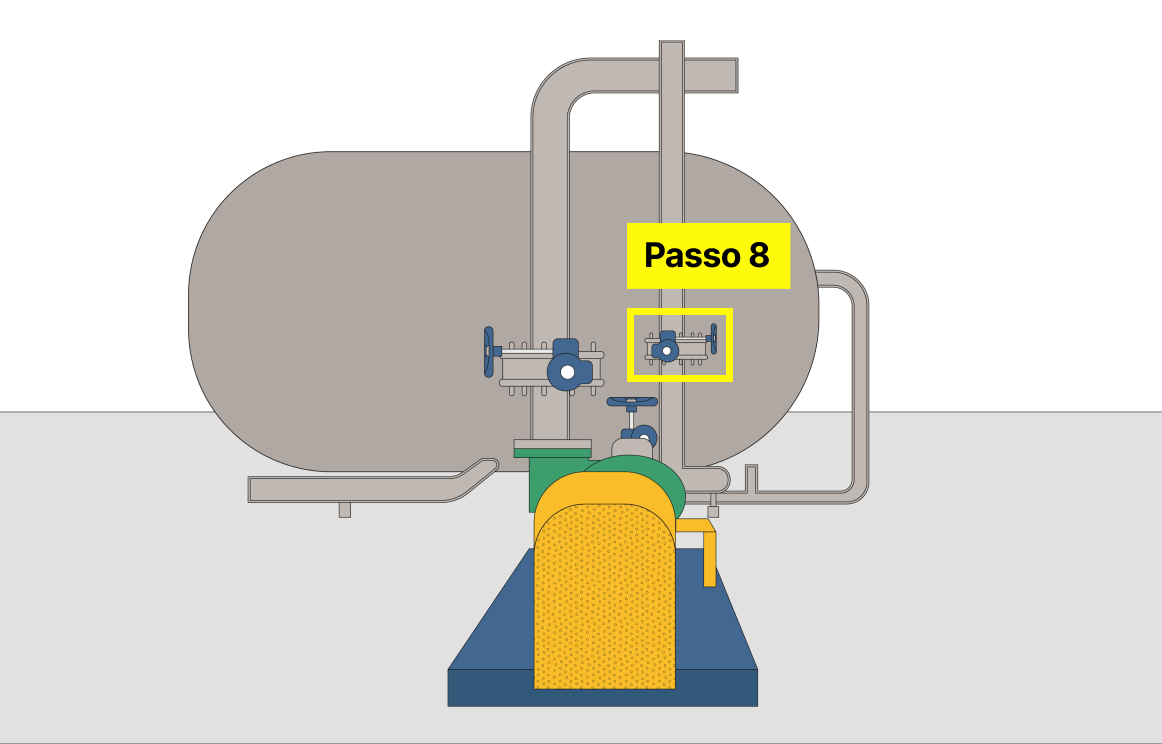

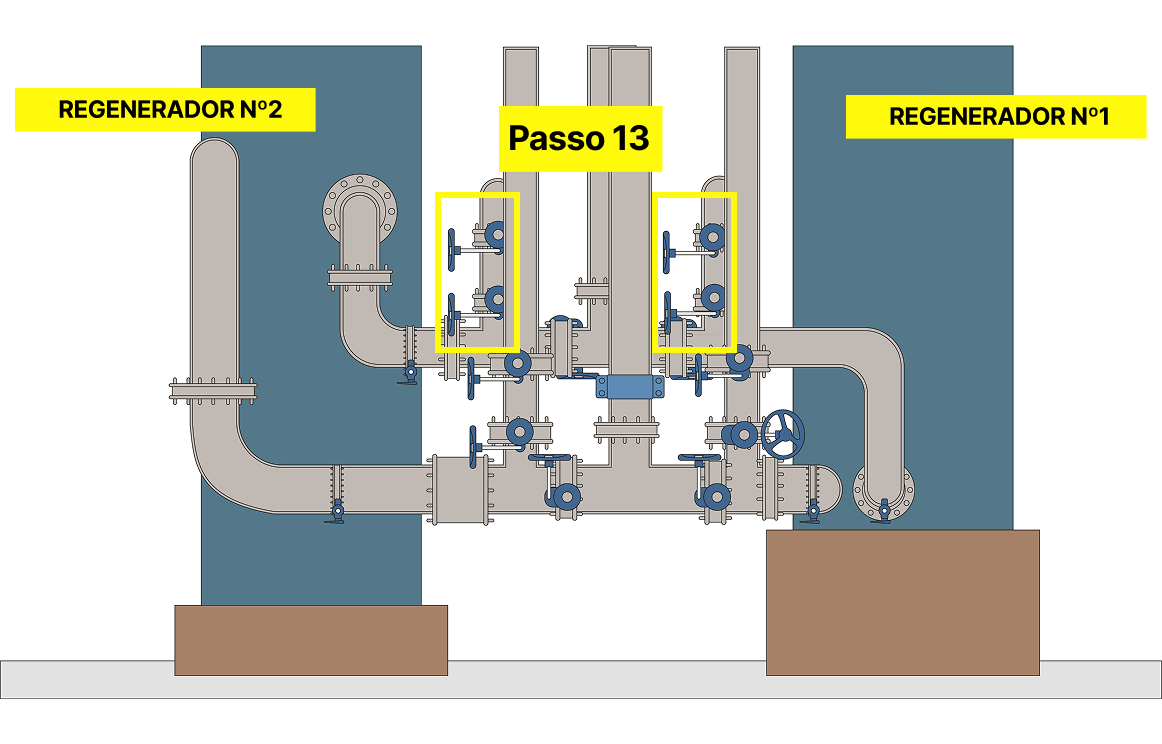

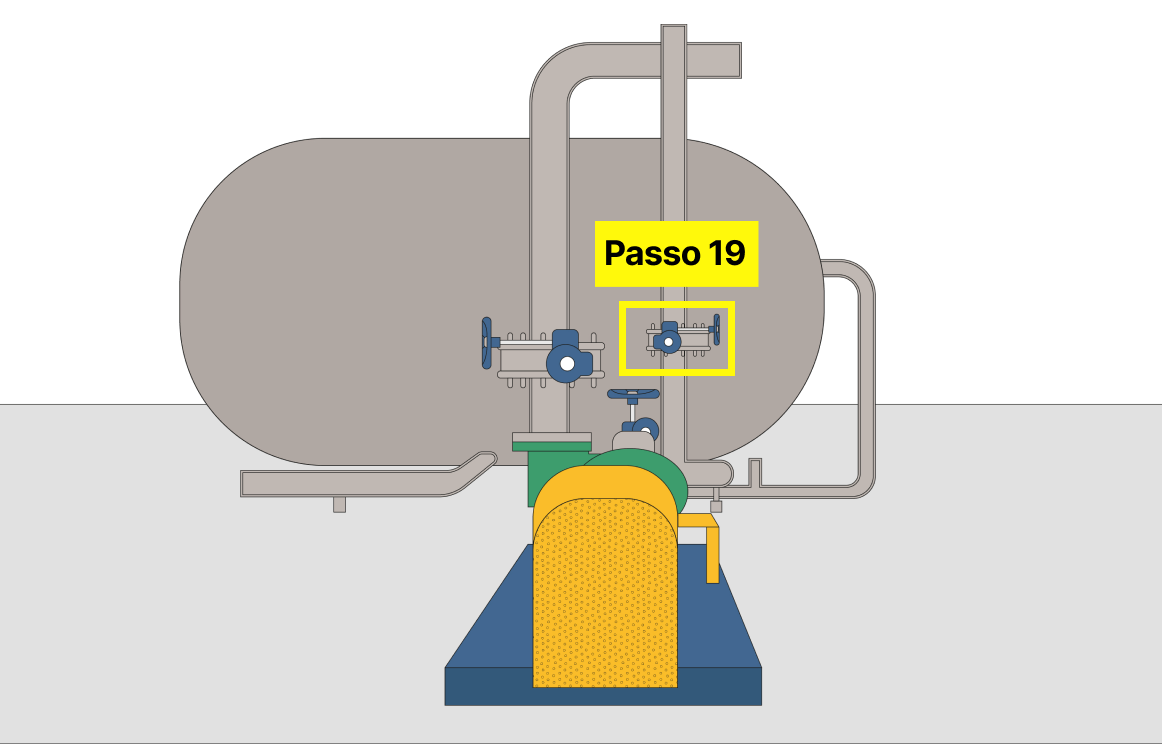

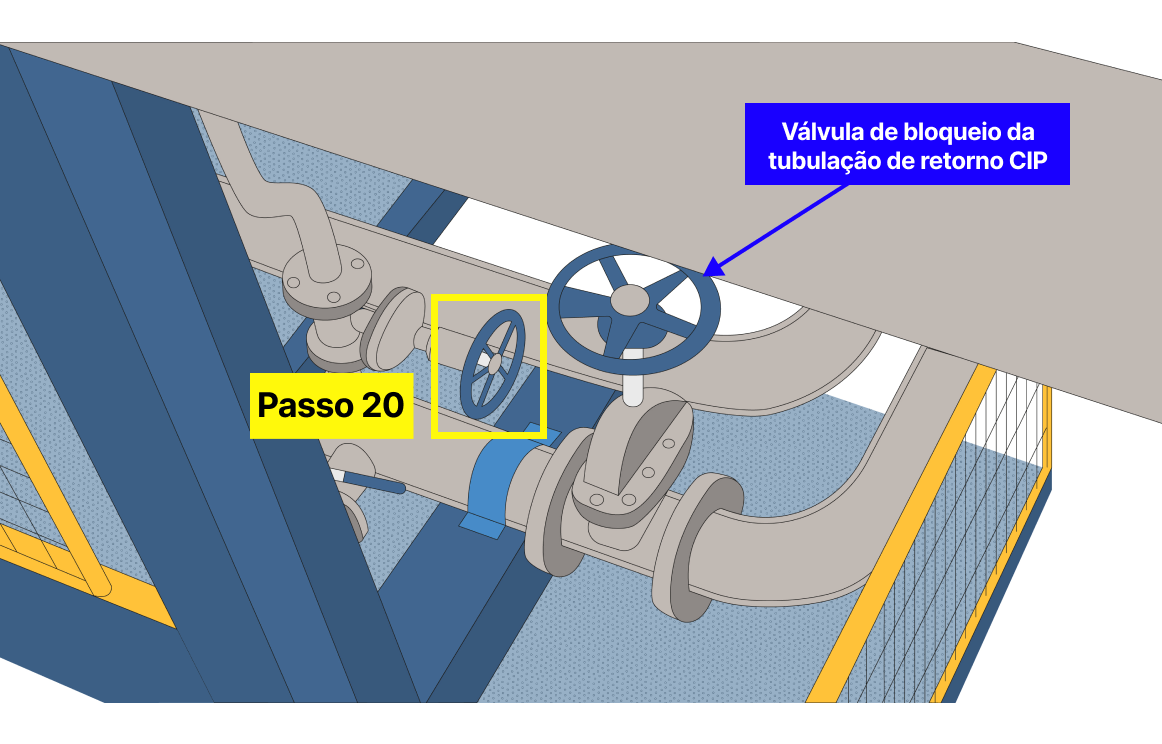

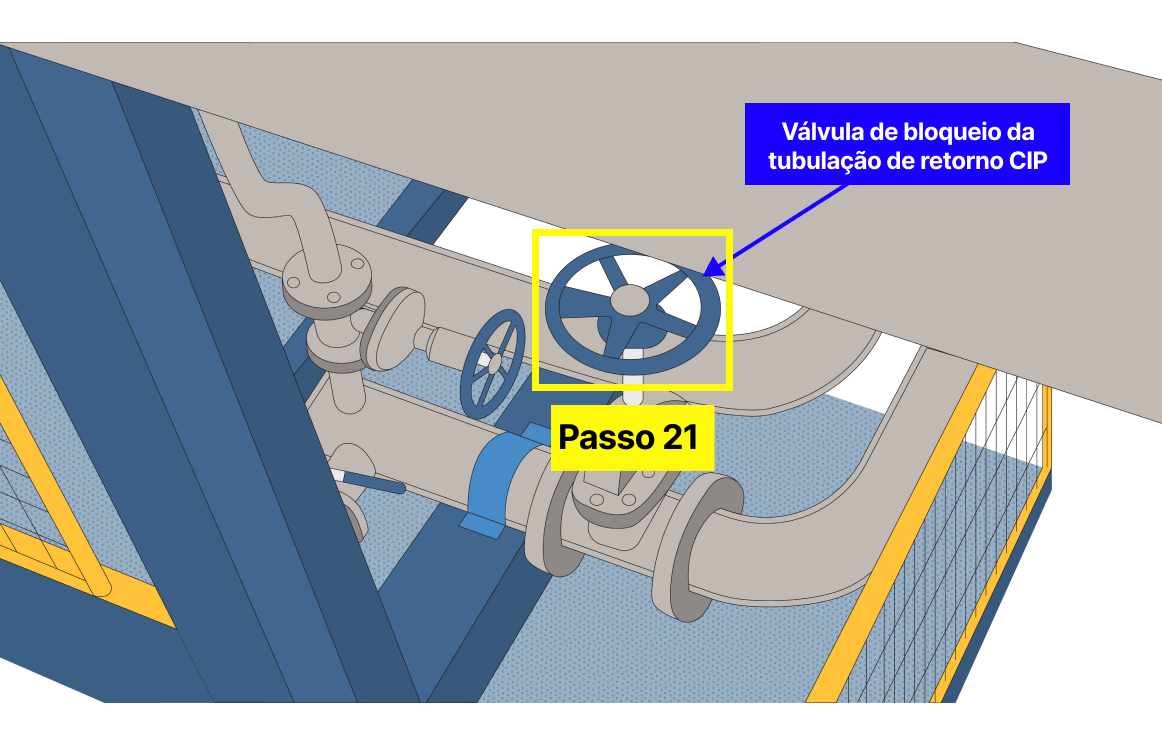

Como operar o regenerador de calor com segurança

Bem-vindo(a) ao Treinamento de Tratamento de Caldo da Usina Lins!

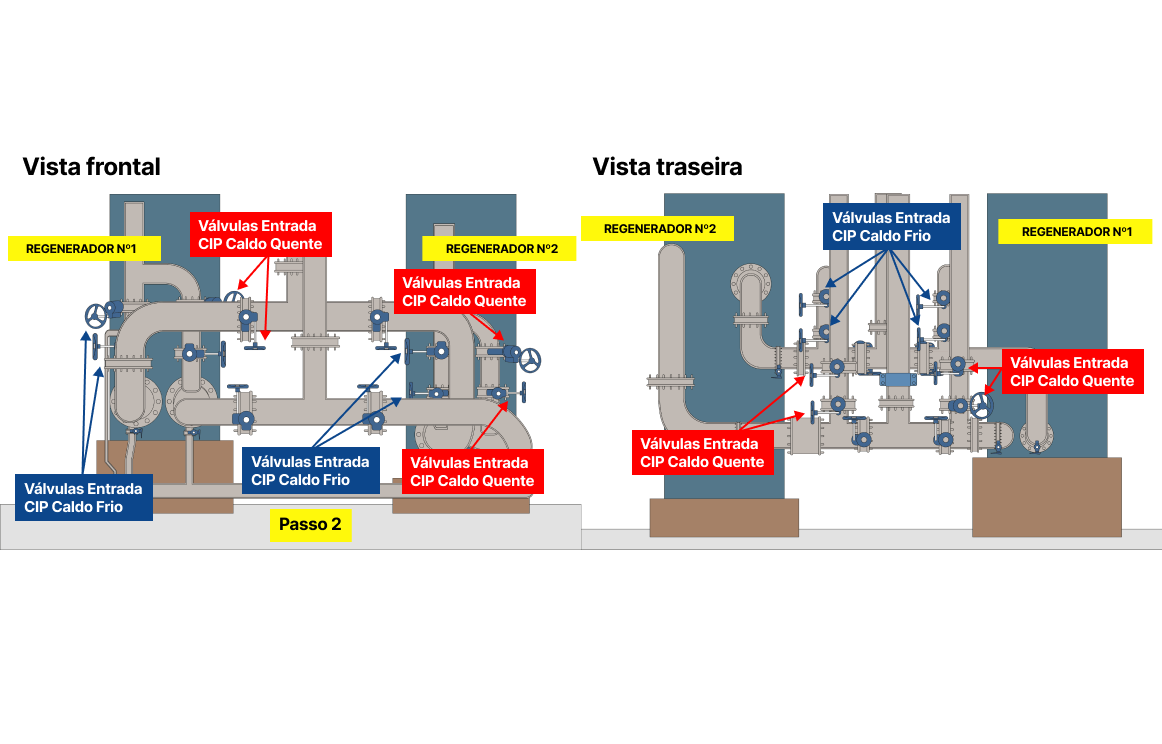

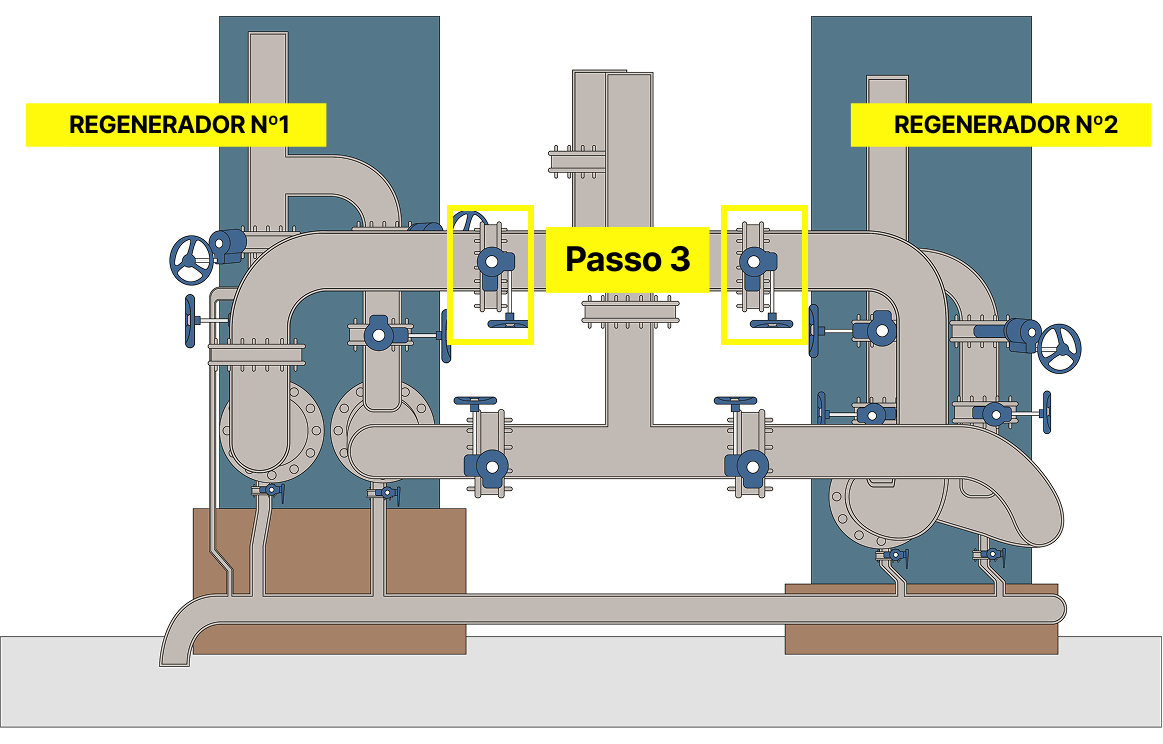

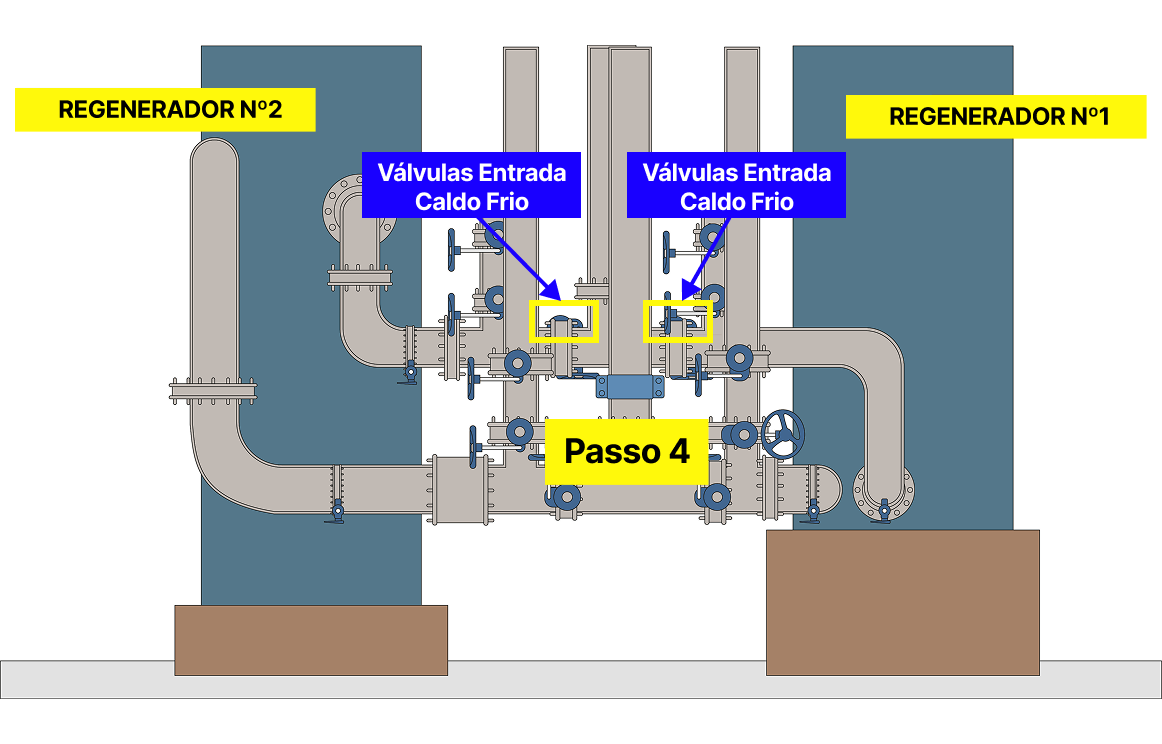

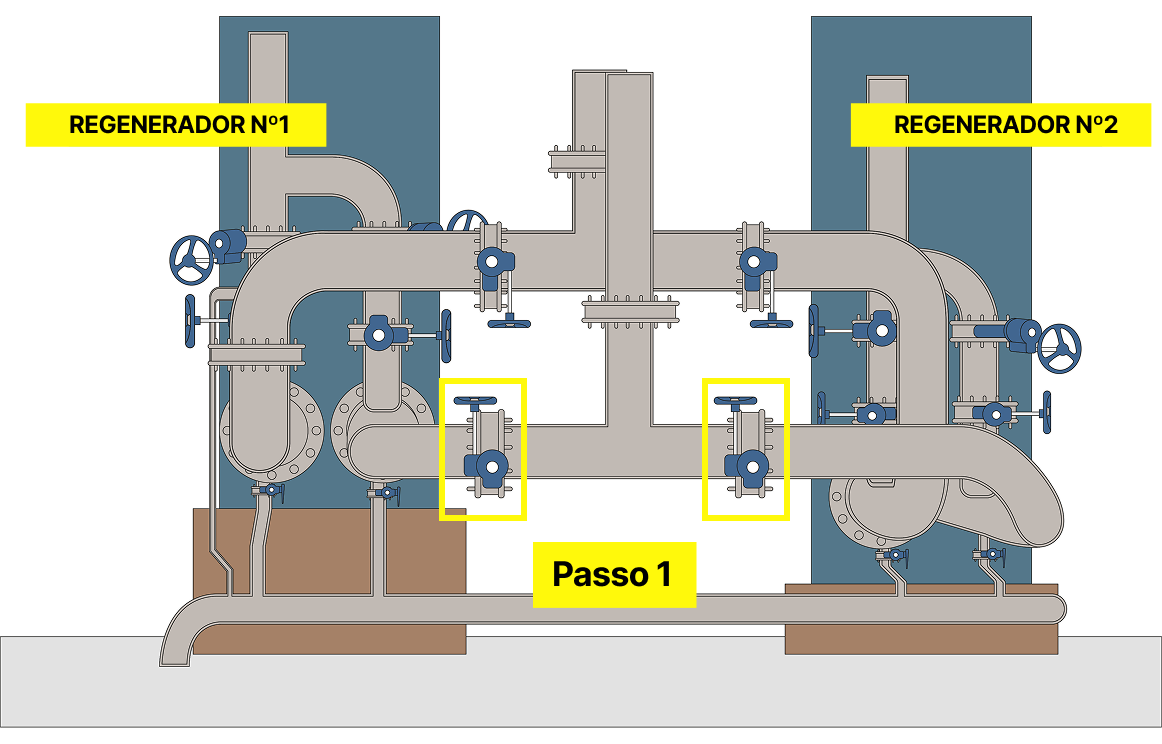

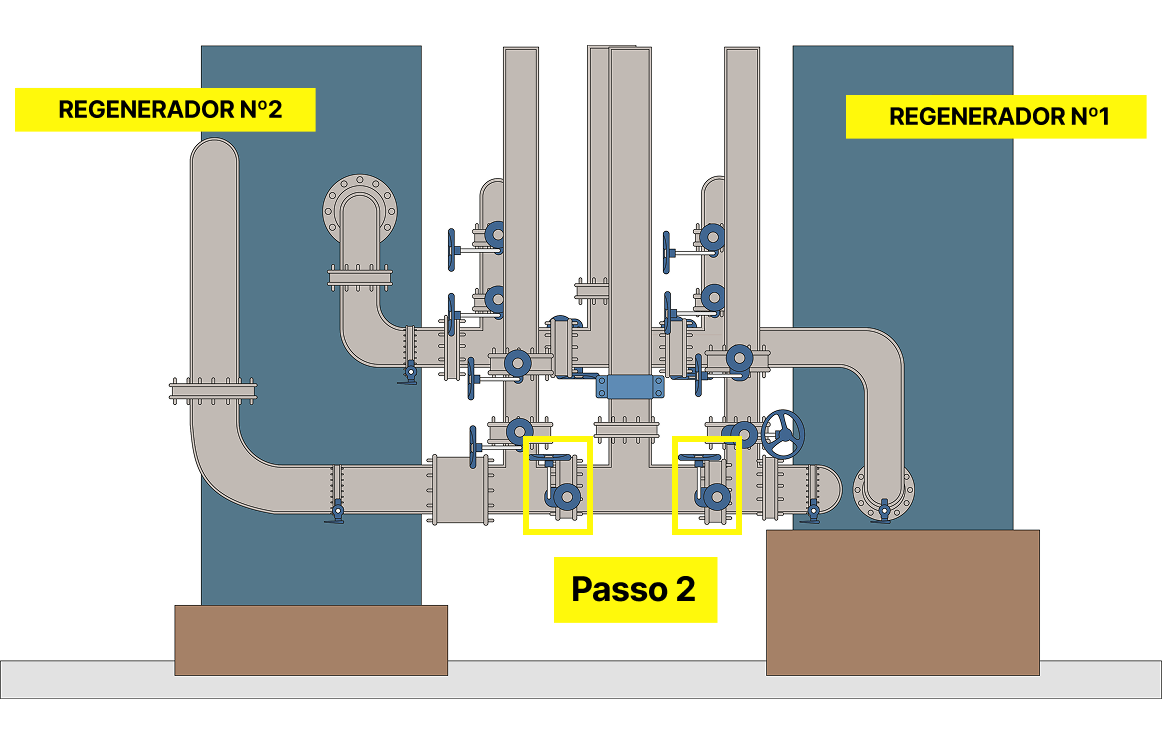

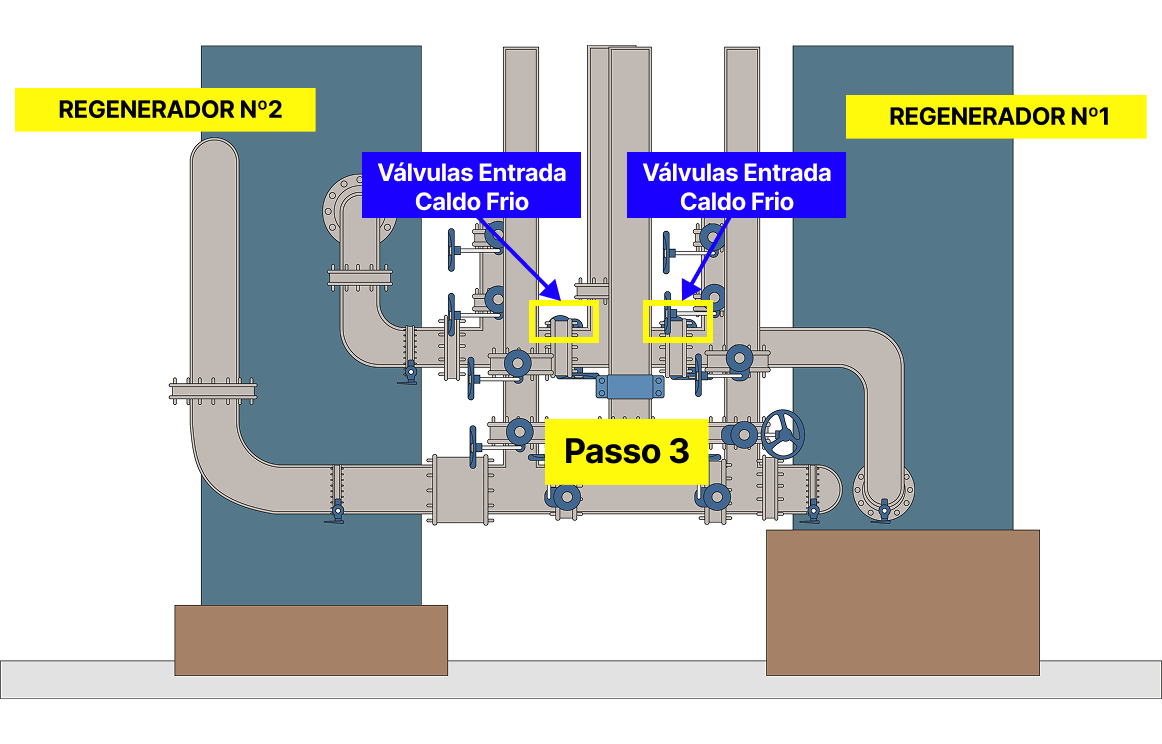

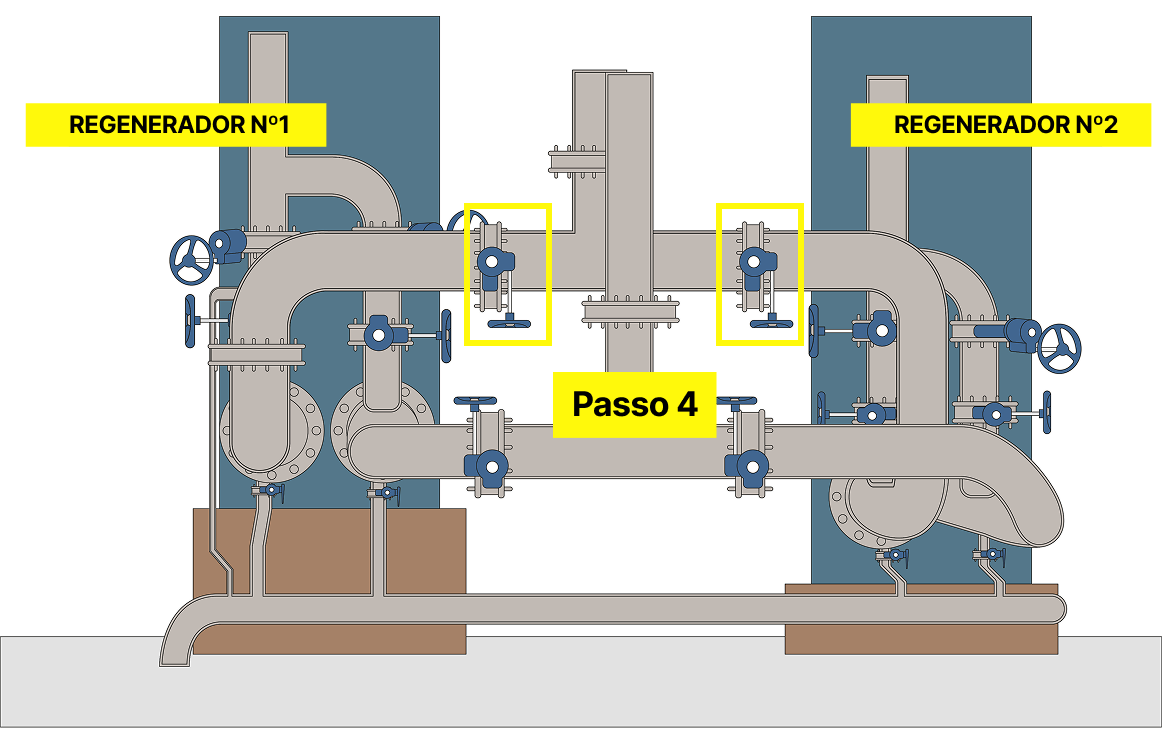

Este treinamento visa destacar a importância de seguir os procedimentos corretos na operação do regenerador de calor. O cumprimento dessas diretrizes garante a segurança, evita acidentes, melhora a eficiência e reduz custos, prevenindo danos ao equipamento.

Uma operação inadequada pode causar falhas, paralisações e aumento de custos com manutenção. Seguindo as melhores práticas, você prolonga a vida útil do equipamento, evitando gastos com reposição de peças e intervenções emergenciais, além de minimizar riscos à segurança.